USV-Brennstoffzelle

Industrielle Stromversorgung auf Brennstoffzellen-Basis mit generativ herstellbarer Anodenkreislaufversorgung. |

Der Trend in der Unterbrechungsfreien Stromversorgungs-Technik (USV) geht zur Brennstoffzellen-USV. Gegenüber Akkumulatoren haben Lösungen mit Brennstoffzellen einige bedeutende Vorteile, die sie zu einer ernstzunehmenden wirtschaftlichen Alternative machen. Zu den wichtigsten Vorteilen gehören die höhere Verfügbarkeit gegenüber Batterien und die längeren Überbrückungszeiten. Brennstoffzellen-USV sind außerdem im Einsatz flexibler, weil sich ihre Leistung variabel anpassen lässt. Letztlich spart die Brennstoffzellen-USV auch Energie, da sie gerade im Winter nicht klimatisiert werden muss. Die Lebensdauer und Leistung der Batterie hängt dagegen sehr stark von der Umgebungstemperatur ab. Wird noch das ökologische Argument der Schadstoff-Freiheit dazugerechnet, gewinnt die neue USV-Alternative weiter an Attraktivität. Aus diesen genannten Gründen können Brennstoffzellensysteme im Bereich der industriellen Stromversorgung trotz weiterhin hoher Kosten erste Markterfolge verzeichnen.

Die Entwicklung der Brennstoffzelle erfolgt bei heute bereits kommerziell erhältlichen Systemen getrennt von der späteren Systementwicklung. Daraus ergibt sich eine komplexe Systemarchitektur, die zwar auf einer verhältnismäßig günstigen Brennstoffzelle basiert, als Gesamtsystem jedoch sehr teuer ist. Diese Brennstoffzelle funktioniert nach dem Prinzip der offenen Kathode. Das bedeutet, dass Luftversorgung und Kühlung ein identischer Medienstrom ist. Die Vorteile diese Methode sind ein sehr guter Wärmetransport, „kein“ Produktwasser, Betrieb ohne Rezirkulation auf der Anode sowie ein relativ hohes Verhältnis Volumen/Leistungsdichte. Insbesondere für den Einsatz als industrielles Stromversorgungsmodul hat der Stack mit offener Kathode allerdings auch einige entscheidende Nachteile. So ist er sehr anfällig für Verunreinigungen, die dichte/dicke Gas-Diffusions-Schicht (GDL) verursacht Probleme beim Starten unter 15 °C und der Stack ist nicht schnellstartfähig.

Jede Brennstoffzelle hat individuelle Anforderungen an Ihre Medienversorgung. Dabei spielt der spätere Anwendungsfall für die Entwicklung der Brennstoffzelle eine wesentliche Rolle. Eine Brennstoffzelle, die beispielsweise für hohe Leistungsdichten ausgelegt wird, muss eine große Menge an Produktwasser, das zwangsweise auch flüssig anfällt, abführen können. Dabei ist für einen stabilen Betrieb ein großer Druckabfall über das Flowfield der Zelle notwendig. Ist die hohe Leistungsdichte nicht erforderlich, so ist es sinnvoller, die Zelle für einen geringeren Druckverlust auszulegen, da unnötig hohe Leistungsanforderungen an die Luftversorgung vermieden werden können. So spielen viele weitere Faktoren bei der Entwicklung der Brennstoffzelle eine wichtige Rolle. In der Vergangenheit wurde in der Regel zuerst eine Brennstoffzelle für einen speziellen Anwendungsfall entwickelt und anschließend das System so konstruiert, dass die Anforderungen der Brennstoffzelle an die Medienversorgung erfüllt werden konnten. Die Anzahl geeigneter Brennstoffzellen-Systemkomponenten ist jedoch noch stark begrenzt und nicht in beliebigen Variationen erhältlich.

Ein weiterer Kostentreiber aktueller Vorserienmodelle ist die Vielzahl an Verbindern und Adaptern. Der Anodenkreis trägt mit der großen Anzahl an Komponenten (Druckminderer, Druckmessdose, Rezirkulationspumpe, Wasserabscheider, Purgeventil) einen wesentlichen Anteil dazu bei.

|

Ziel dies Projektes war die ganzheitliche und zielorientierte Entwicklung einer industriellen Stromversorgung auf Brennstoffzellenbasis. Ziel war nicht eine herausragende Leistung der einzelnen Komponente, sondern ein optimales Gesamtsystem. So galt es nicht, einzelne System- komponenten (z.B. BZ-Stack) besonders kostengünstig anzufertigen, sondern die Komponenten so zu entwickeln, dass die Gesamtlösung möglichst preiswert wird. Der Stack sollte nur einen geringen Systemaufwand notwendig machen, das System möglichst wenige Schnittstellen mit dem Schaltschrank haben und letztendlich sollte das Gesamtsystem gut auf eine Anwendung optimiert sein. Die abgestimmte Kombination innovativer Teillösungen führt somit erst zu einem erfolgreichen Gesamtsystem.

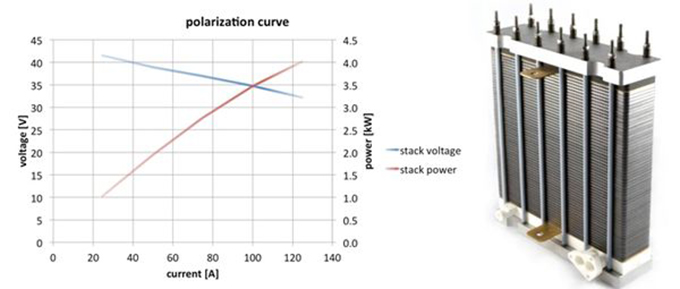

Die Entwicklung der Brennstoffzelle wurde in einer engen Abstimmung mit der Systementwicklung durchgeführt. Dabei wurde der Stack so konstruiert, dass er erstmals die Vorteile einer geschlossenen und die einer offenen Kathode kombiniert. Die Vorteile dieser Konstruktion gegenüber dem Stand der Technik sind ein schneller Systemstart, eine vereinfachte Kathodenluftfilterung sowie eine nicht notwendige Produktaufbereitung. Herausforderungen ergaben sich dabei insbesondere auch im Bereich der Mechanik des Stacks und hier des Zellträgerelementes Bipolarplatte. Bei gleichzeitiger Entwicklung einer Brennstoffzelle und des dazugehörigen Systems konnte eine Vielzahl an Herausforderungen der Systementwicklung vermieden werden. Das Brennstoffzellensystem und der Stack wurde eng mit der Leistungselektronik abgestimmt und auf eine spezielle Anwendung hin entwickelt. Dadurch konnte auf eine kostengünstige Auswahl der Komponenten (Leistungselektronik und BZ-System) zurückgegriffen werden und auch eine Reduktion der Komponenten erfolgen. Teure Spezialanpassungen und Entwicklungen wurden somit vermieden. Das System und das Stackdesign lassen sich

folglich optimal für eine 19“ Umgebung anpassen.

Das System wurde ebenfalls mit dem Hintergrund einer automatisierten Montage entwickelt. Dabei wurden zunächst Stückzahlen von bis zu 100 Systemen vorausgesetzt. Die Systemverschaltung mittels Schnellverbindern bedeutet einen hohen Aufwand beim Zusammenbau und ist wegen der hohen Preise geeigneter Schnellverbinder teuer. Für Stückzahlen bis 100 bietet sich eine Fertigung mittels generativer Verfahren an. Für diesen Anwendungsbereich wird bevorzugt das Laser-Sintern angewendet. Bauteile, die mit diesem Verfahren hergestellt werden, bieten eine maximale Flexibilität bezüglich der realisierbaren Geometrien und sind auch bei den avisierten Stückzahlen konkurrenzfähig. Integralbauteile bieten gegenüber der Systemverschaltung mittels Schnellverbindern weitere Vorteile bezüglich Bauraum und thermischer Isolierung, weswegen das Betriebsmuster mit generativen Verfahren gefertigt wurde.

Das Ergebnis ist ein sinnvolles Gesamtsystem, bei dem mehrere Brennstoffzellensysteme zu einem Gesamtsystem in einem Schaltschrank verschaltet werden. Um eine individuelle Überbrückungszeit des Gesamtsystems anbieten zu können, kann der Schaltschrank um mehrere H2-Flaschenkabinette erweitert werden. Die Anforderungen bezüglich der Umgebungsbedingungen entsprechen den klimatischen Bedingungen in Mitteleuropa von -20 bis +40°C.

|

|

| |

|

|